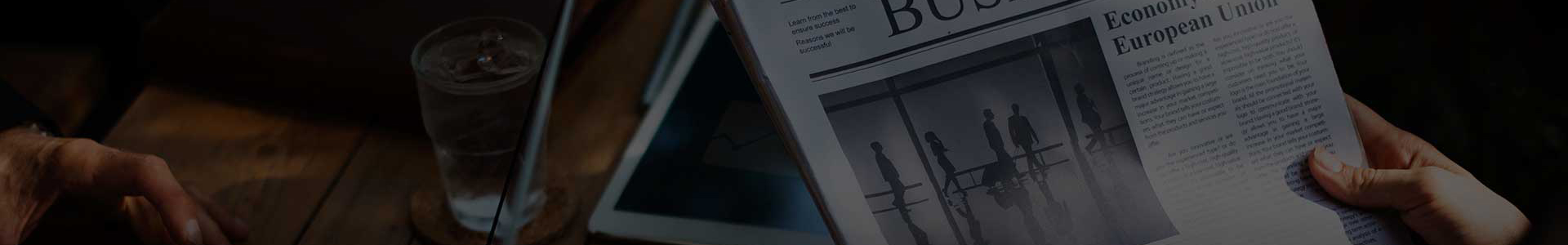

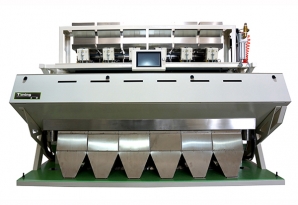

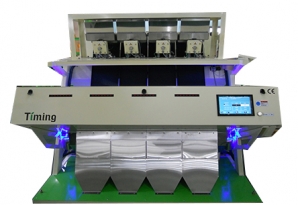

石英砂色选机是通过光学成像技术识别物料颜色差异,实现石英砂与杂质(如铁染黄皮、云母、黑石、有机杂质等)分离的关键设备。其调试效果直接影响色选精度、产量及成品率,需结合物料特性、硬件状态和软件算法综合优化。以下是具体调试步骤与参数设置技巧:

一、前期准备:明确物料与设备基础条件

物料特性分析

记录石英砂的粒度范围(如0.1-0.5mm、1-3mm等)、颜色基准(纯白、微灰)、杂质类型(颜色、形状、含量)及湿度(湿度>5%易结块,需先烘干)。

例如:针对铁染黄皮杂质,需重点关注RGB通道中R(红)、G(绿)值的差异;针对黑石杂质,需强化B(蓝)通道或灰度对比。

设备安装与环境检查

确保进料系统(振动喂料器、溜槽)平稳无卡阻,物料能均匀单层分布(无重叠、无间隙);

车间光线避免直射设备光学区域(防止环境光干扰成像),粉尘浓度控制在≤10mg/m³(定期清洁光学部件);

电源电压稳定(±5%以内),避免因电压波动导致光源亮度或相机快门异常。

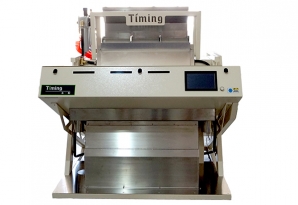

二、硬件调试:优化光学成像系统

色选机的核心是“清晰捕捉物料图像”,硬件调试需围绕光源、相机、背景板三个关键部件展开:

光源调试

亮度调整:根据物料反光性设置亮度(如哑光石英砂用80%-90%亮度,反光强的石英砂用60%-70%)。原则:图像无过曝(白色区域无死白)、无欠曝(杂质细节可见)。

角度优化:采用侧光或斜光(45°-60°)避免直射眩光。例如:针对表面光滑的石英砂,光源角度可调整为50°,减少颗粒反光对颜色识别的干扰。

相机调试

焦距校准:用标准颗粒(如直径1mm的白色石英砂)放在溜槽检测区,调整相机焦距至颗粒边缘清晰(无模糊或拖影);

快门速度:根据物料流速设置(流速越快,快门越快)。例如:流速1m/s时,快门设为1/2000s;流速0.5m/s时,设为1/1000s。避免拖影导致杂质误判。

背景板调试

颜色选择:背景板需与石英砂形成强对比(如白色石英砂用黑色背景板,微灰石英砂用深灰色背景板);

清洁与校准:背景板表面需无划痕、污渍,定期用酒精擦拭,确保其反射率稳定(若背景板老化,需及时更换)。

三、软件参数设置:精准识别杂质

软件参数是色选机“判断杂质”的核心逻辑,需结合物料实际成像效果反复优化:

颜色阈值设置

RGB通道调整:打开实时成像界面,观察杂质与石英砂的RGB数值差异。例如:

黄皮杂质:R值(200-255)>石英砂(150-180),可将R通道阈值设为“>190”判定为杂质;

黑石杂质:灰度值(0-50)<石英砂(100-150),可将灰度阈值设为“<60”判定为杂质;

HSV通道辅助:若RGB识别效果差(如浅色杂质),可切换HSV通道(H:色相、S:饱和度、V:明度)。例如:云母杂质的S值较低,可设“S<30”为杂质。

颗粒大小与形状过滤

大小阈值:根据石英砂粒度范围,设置颗粒面积上下限(如0.1-0.5mm砂,面积设为“50-200像素”),过滤掉过细粉尘或过大石子;

形状阈值:针对片状杂质(如云母),设置“长宽比>3”或“圆形度<0.5”(圆形度越接近1越圆),提高识别精度。

喷气参数优化

喷气时间:控制喷气阀开启时长(0.1-0.5ms),原则:刚好吹走杂质且不带动周围好料。例如:小颗粒(<0.5mm)用0.1-0.2ms,大颗粒(>2mm)用0.3-0.5ms;

喷气气压:根据物料重量调整(0.4-0.6MPa),避免气压过低吹不动杂质或过高导致物料飞溅。

流量控制

调整振动喂料器振幅,使物料在检测区呈单层均匀分布(无重叠)。流量过大时,颗粒重叠导致误判;流量过小时,设备效率低。一般以“检测区物料覆盖率70%-80%”为宜。

四、试运行与优化:验证效果并迭代调整

小批量测试

取50kg石英砂进行色选,收集杂质与误吹的好料,分析原因:

杂质漏选:可能是颜色阈值过松、光源亮度不足或流量过大;

好料误吹:可能是阈值过严、形状过滤不当或喷气时间过长。

参数迭代

针对漏选杂质,适当扩大颜色阈值范围或提高光源亮度;

针对误吹好料,缩小阈值范围或增加形状过滤条件;

反复测试3-5次,直到色选精度≥99%、误吹率≤0.5%。

五、日常维护:保持设备稳定运行

每日清洁:用压缩空气吹扫镜头、光源、背景板及喷嘴(防止粉尘堵塞);

每周校准:用标准色卡校准相机颜色识别精度,确保参数无漂移;

每月检查:检查喷气阀是否堵塞、振动喂料器是否磨损,及时更换易损件。

石英砂色选机调试是“硬件+软件+物料”的动态平衡过程,无固定参数模板,需操作人员结合实际情况灵活调整。核心原则是:清晰成像→精准识别→高效分离。通过前期准备、硬件优化、软件参数迭代及日常维护,可实现设备性能至大化,为石英砂提纯提供可靠保障。

下载中心

下载中心 视频中心

视频中心 (86)0411-87625211

(86)0411-87625211