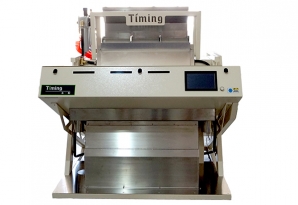

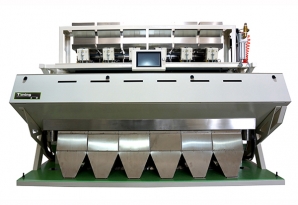

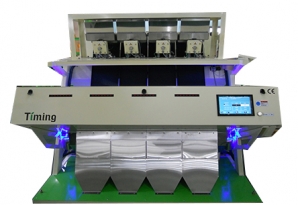

石英砂色选机的分选精度是可以调整的,这是其核心技术之一。石英砂色选机是一种利用光学原理和智能算法对石英砂进行颜色分选的设备,广泛应用于石英砂加工、玻璃制造、陶瓷原料处理等行业。分选精度的高低直接影响石英砂的纯度和产品质量,因此,调整分选精度是操作过程中的重要环节。

一、石英砂色选机的工作原理

石英砂色选机主要通过以下几个步骤实现分选:

进料系统:石英砂通过振动给料器均匀地进入分选区域。

光学检测系统:高速摄像头和光源对石英砂进行实时拍摄,捕捉其颜色和形状信息。

数据处理系统:通过图像处理技术和智能算法,分析石英砂的颜色差异,识别杂质或不合格颗粒。

分选执行系统:根据分析结果,通过高压气流或机械装置将不合格颗粒剔除。

成品收集:合格的石英砂进入成品仓,不合格颗粒进入废料仓。

在这个过程中,分选精度主要取决于光学检测系统的灵敏度和数据处理算法的准确性。

二、影响分选精度的因素

光学系统参数:

光源强度:光源的亮度和稳定性直接影响图像的清晰度。光源过强或过弱都会导致颜色识别不准确。

摄像头分辨率:摄像头的分辨率越高,捕捉到的细节越丰富,分选精度越高。

拍摄速度:拍摄速度越快,设备处理能力越强,但过快的速度可能导致图像模糊,影响分选精度。

数据处理算法:

颜色识别阈值:算法中设定的颜色差异阈值直接影响分选精度。阈值设置过低可能导致误剔,设置过高可能导致漏剔。

杂质识别能力:算法能否准确识别不同形状、大小和颜色的杂质,是分选精度的关键。

设备硬件性能:

气流压力:高压气流的稳定性和力度直接影响剔除效果。气流过弱可能导致杂质无法被剔除,气流过强可能导致合格颗粒被误剔。

机械结构精度:设备的振动、传送带速度等机械参数也会影响分选精度。

石英砂特性:

颗粒大小:颗粒越小,分选难度越大,精度要求越高。

颜色差异:石英砂与杂质的颜色差异越小,分选精度要求越高。

三、如何调整分选精度

调整光学系统参数:

根据石英砂的特性,调整光源的亮度和角度,确保拍摄到的图像清晰且颜色真实。

选择合适分辨率的摄像头,并根据颗粒大小和分选速度调整拍摄参数。

优化数据处理算法:

在软件中设置合适的颜色识别阈值,确保既能有效剔除杂质,又不会误剔合格颗粒。

针对不同杂质特性,优化算法中的形状识别和颜色匹配功能。

校准设备硬件:

定期校准高压气流的压力和稳定性,确保剔除效果一致。

检查传送带的速度和振动频率,确保石英砂均匀进入分选区域。

分级处理:

对于颜色差异较小的石英砂,可以采用多级分选的方式,逐步提高分选精度。

对于颗粒较小的石英砂,可以降低分选速度,提高处理精度。

定期维护和清洁:

定期清洁光学镜头和光源,避免灰尘或污渍影响拍摄效果。

检查设备的机械部件,确保其运行稳定。

四、分选精度调整的注意事项

结合实际需求:分选精度的调整需要根据石英砂的用途和客户要求进行。例如,用于高端玻璃制造的石英砂对纯度要求很高,而用于建筑材料的石英砂则可以适当降低精度要求。

平衡效率与精度:分选精度越高,设备处理速度可能越慢。因此,在调整精度时,需要综合考虑生产效率和产品质量。

测试与验证:每次调整分选精度后,应进行多次测试,确保调整效果符合预期。

记录与优化:记录每次调整的参数和结果,为后续优化提供参考。

五、分选精度调整的意义

提高产品质量:高精度的分选可以有效去除石英砂中的杂质,提高其纯度和品质。

降低生产成本:通过精准分选,可以减少原料浪费,降低后续加工成本。

满足客户需求:不同客户对石英砂的纯度要求不同,调整分选精度可以满足多样化需求。

提升设备竞争力:分选精度是衡量色选机性能的重要指标,高精度的设备在市场上更具竞争力。

六、未来发展方向

随着人工智能和机器视觉技术的不断进步,石英砂色选机的分选精度将进一步提高。未来,设备可能会具备以下特点:

自适应调整:设备能够根据石英砂的特性自动调整分选参数,实现智能化操作。

多光谱识别:利用多光谱技术,更准确地识别颜色差异较小的杂质。

大数据分析:通过分析历史数据,优化分选算法,提高分选精度和效率。

石英砂色选机的分选精度是可以调整的,且调整方法多样。通过合理优化光学系统、数据处理算法和设备硬件,可以有效提高分选精度,满足不同行业的需求。同时,随着技术的进步,未来石英砂色选机的分选精度将进一步提升,为石英砂加工行业带来更大的价值。

下载中心

下载中心 视频中心

视频中心 (86)0411-87625211

(86)0411-87625211